粉体粉碎研磨工艺中研磨介质与助磨剂的作用

随着工业技术的发展,纳米材料、超细粉体等概念越来越受到人们的关注和重视,超细物料的诸多优良性能越来越为更多的人所认识,用途也越来越广。在陶瓷及其相关行业,超细粉体的制备离不开粉碎研磨工艺,其中,湿法超细研磨设备是制备高性能、高纯度、低污染的超细陶瓷粉体的首选设备。正确选用研磨介质和助磨剂是提高搅拌磨超细粉碎效率、降低综合成本、质量合格、成本合理的超细粉体的关键。

一、超细研磨设备工作原理

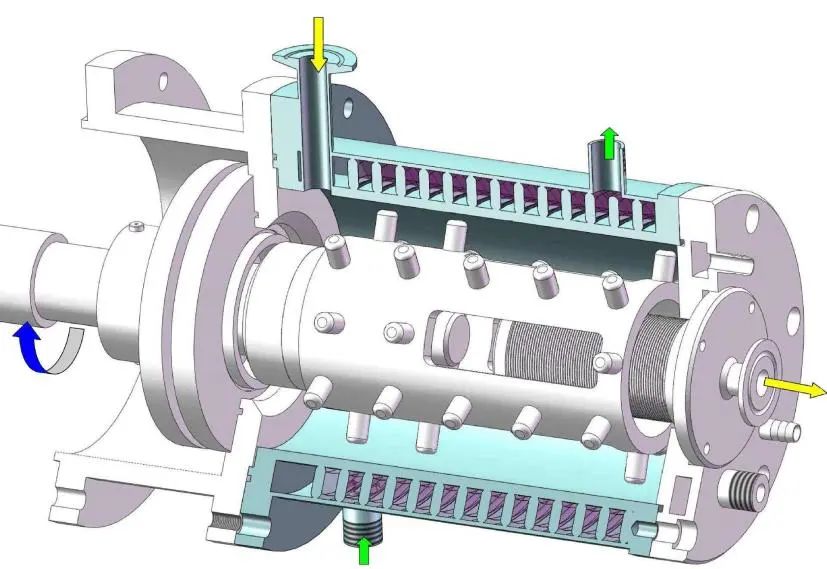

湿法超细磨设备主要分搅拌磨和砂磨机:搅拌磨桶体较粗,主轴角速度较低,研磨介质既可用φ4~12mm的圆球或圆柱,也可用φ0.2~3.0mm的微珠;砂磨机主轴角速度较高,研磨介质多选用φ0.2~3.0mm的微珠。超细磨的搅拌桨依其形式的不同,大体可分为棒式、盘式、桶式、涡旋式等多种,基本上均由主机、循环系统、冷却系统等三大部分组成。

通常认为,由于研磨介质在搅拌桨高速搅拌作用下,其相互碰撞次数迅速提高,小球之间被挤压、剪切破碎的机率增加,从而提高粉碎效率。多数情况仅搅拌桨作转动,也有搅拌桨与容器做相向转动。在搅拌中,研磨介质不是作整体运动,而是作不规则运动,这种不规则运动对被磨物料主要产生以下三种作用:

(1)研磨介质被搅拌桨抛离时相互之间产生冲击力; (2)研磨介质自身转动时产生剪切力和磨擦力; (3)研磨介质填入搅拌桨留下的空间产生撞击力。

二、研磨介质对超细粉碎的影响

1.研磨介质的硬度与密度影响

研磨介质依其大小可分为研磨球(φ4~12mm)和研磨微珠(φ0.2~3.0mm);依其材质又可分为氧化锆(TZP)质、硅酸锆质、氧化铝质、高岭土质等多种。

研磨介质的密度、硬度对研磨效率起重要作用:介质密度愈大,研磨效率愈高;硬度越高,磨耗越小,产品的纯度越易得到保证。但是在浆料比重和粘度一定的条件下,研磨介质的密度和硬度也并非越高越好,追求过高的密度和硬度,不仅会带来高成本,而且将产生如下不良作用:

(1)当浆液浓度和粘度一定时,过高密度的研磨介质将大部分沉于磨桶的底部,造成研磨介质在桶内分布不均,且密度差异越大,分布越不合理,最终影响产品粒径分布;

(2)硬度大必然韧性差,耐冲击性能也差。在研磨介质高速冲击(碰撞)被磨物料的同时,也容易造成自身的破碎,增加自身和与其它研磨介质被击碎的可能性。

2.研磨介质大小的影响

研磨介质的比表面积对粉碎效率影响很大,研磨介质愈小,比表面积愈大,研磨介质与物料的接触面积愈大,粉碎效率愈高。

介质粒径的大小须视物料粒度和要求产品粒度而定。产品粒度越细,介质的粒径越小;通常介质粒径必须大于50~100倍的给料平均粒径。对砂磨机而言,选用的最小微珠粒径要大于砂磨机出口缝隙或滤网孔径的2倍以上,以避免研磨介质磨损太快,随浆料流出;而最大粒径应该是分散盘外缘与砂磨机桶体内壁之间的距离的1/3~1/5倍。

三、助磨剂对超细粉碎的影响

1.助磨剂的作用机理

超细磨是借助介质球在料浆中的高速运动对物料进行粉碎的,料浆粘度是影响粉碎效能的重要参数。随着粘度提高,介质之间的碰撞强度及频率均会减少。料浆粘度一般与被磨物料的粒度、料浆温度及浓度有关。当被超细粉碎物料颗粒粒径达到1.0~10μm以下时,随着物料颗粒比表面积增大,表面电荷增多,料浆粘度提高,易发生粘附和团聚现象,影响粉碎效果。

加入助磨剂(表面活性物质)可以改善固体表面的性能,降低料浆的粘度,提高浆液的流动性,使被粉碎物料的表面能减少,从而强化粉碎过程。

2.常用助磨剂及其种类

在粉体超细加工中,常用的助磨剂有聚丙烯酸、聚丙烯酸盐、三乙醇胺、油酸、硬脂酸盐等,主要分为醇胺类、醇类、糖类及衍生物、无机盐类。

(1)醇及醇胺类助磨剂

醇及醇胺类有掺加量小、质量稳定、易于运输等优点,是目前使用较为广泛的助磨剂。

在醇类有机物中,多羟基醇在羟基数相同的情况下,随着碳链的增加,助磨效果变差;随着羟基数目的增加,助磨效果越来越好。醇胺类助磨剂研究表明,随着羟乙基增多,粉体比表面积增加、休止角下降,助磨效果也会降低。

(2)无机盐类助磨剂

无机盐类化合物来源广泛,价格相对醇及醇胺类低,具有较大的市场竞争优势。三聚磷酸钠和六偏磷酸钠等具有提高胶溶、乳化和分散的作用,是较为常见的无机助磨剂。

(3)高分子助磨剂

高分子助磨剂具有稳定性好、表面活性较强和环保作用显著等优点,国内使用的高分子助磨剂大多通过化学合成和聚合反应得到,在一定程度上克服了传统助磨剂的掺量大、成本高等问题。

用于超细粉碎的助磨剂种类繁多,功能各异,即使是同一类型的助磨剂也有系列化的产品。在选择添加剂的过程中,首先必须熟悉添加剂的特性、作用机理、加入方法和适用范围等,然后进行系统的适应性实验,摸索出最佳加入量。实际生产中往往需要几种添加剂复合使用才能达到理想的效果。

总结

粉体的超细研磨是个屡见不鲜的话题,但其内部机理仍有许多值得探究之处,随着下游应用对材料性能要求的提升,粉体的品质无疑越来越起到决定性的作用,其粒径大小、粒径分布及微观结构等关键性质的控制是粉体迈向高端应用的必经之路,在前期制备的各个环节都不能马虎。综上所述,粉体的研磨主要有以下几点需要注意:(1)研磨介质的选取对提高研磨效率,降低生产成本非常重要;(2)要注重研磨介质密度与浆液比重、粘度的适配性,尽可能保持研磨介质在整个磨筒内的合理分布;(3)在选用助磨剂时不仅要考虑助磨剂的助磨效果,还要考虑助磨剂的价格成本,确保用最小的投入产出最大的效益。