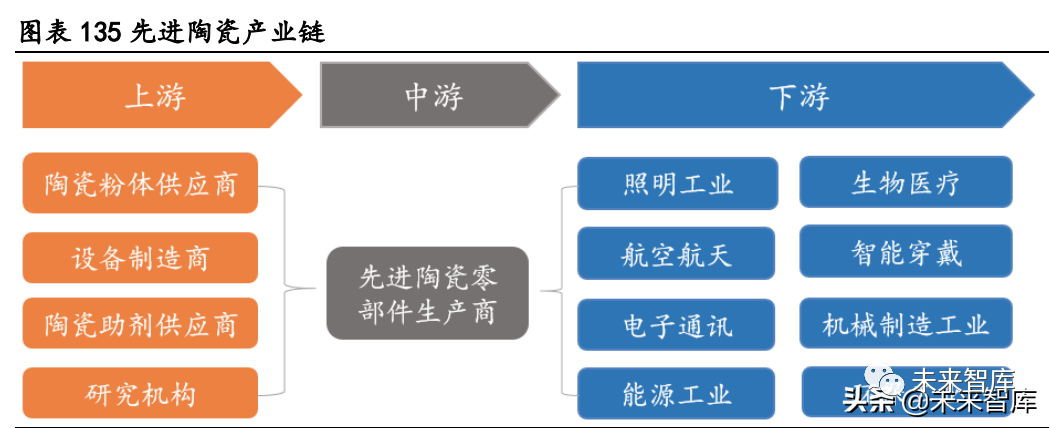

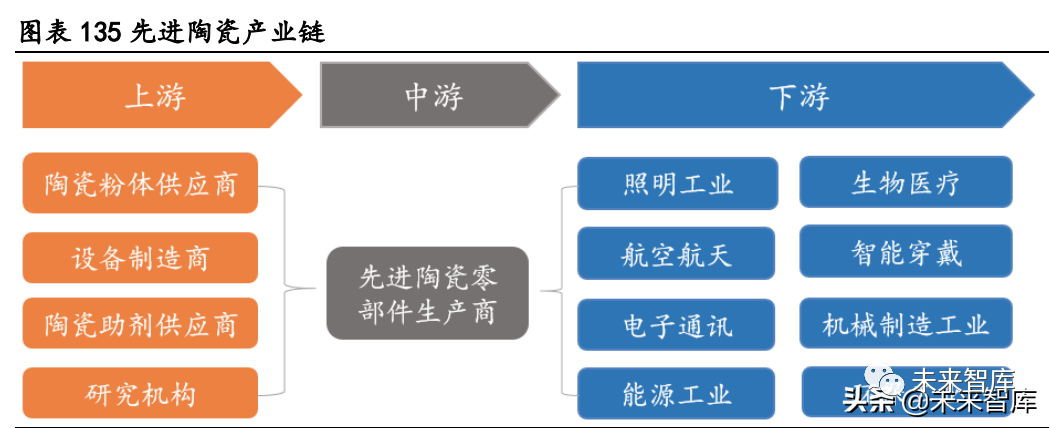

先进陶瓷已逐步成为新材料的重要组成部分,成为许多高技术领域发展的重要关键材料,备受各工业发达国家的极大关注,其发展在很大程度上也影响着其他工业的发展和进步。由于先进陶瓷特定的精细结构和其高强、高硬、耐磨、耐腐蚀、耐高温、导电、绝缘、磁性、透光、半导体以及压电、铁电、声光、超导、生物相容等 一系列优良性能,被广泛应用于国防、化工、冶金、电子、机械、航空、航天、生物 医学等国民经济的各个领域。

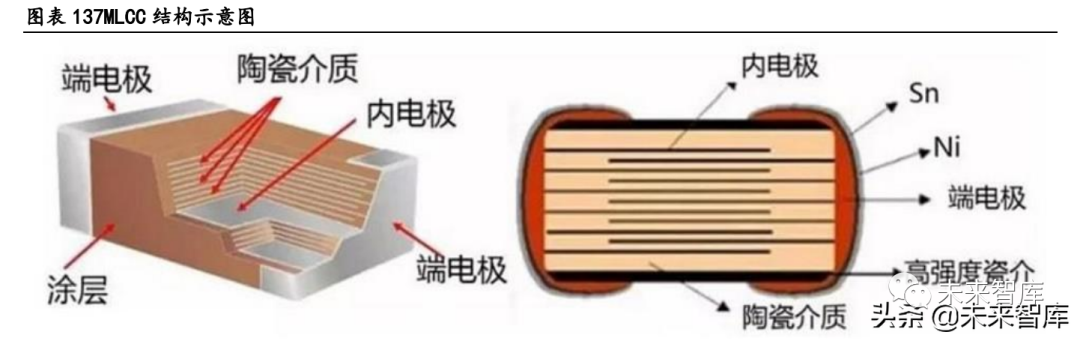

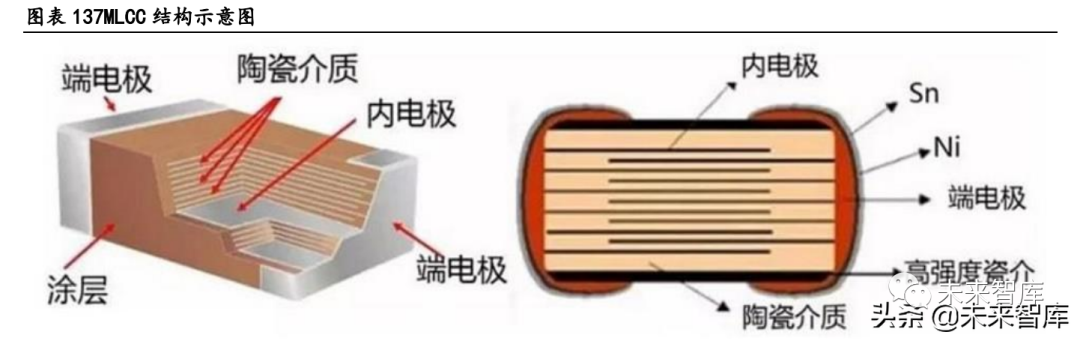

电子陶瓷是无源电子元件的核心材料,是电子信息技术的重要材料基础。近年来,随着电子信息技术日益走向集成化、智能化和微型化,以半导体技术为 基础的有源器件和集成电路迅速发展,无源电子元件日益成为电子元器件技术的发 展瓶颈。而电子陶瓷材料及技术是制约高端元件发展的重要因素之一,越来越成为制约电子信息技术发展的核心技术之一。从战略高度研判国内外电子陶瓷材料与元器件技术的发展现状,分析我国相关领域的问题及对策,对于推动我国高端电子元器件产业的发展具有重要意义。我国是无源电子元件大国但不是强国。从产品产量上看,我国无源元件的产量占到了全球的 40%以上,多种电子陶瓷产品的产量居世界首位,已经形成了一批在国际上拥有一定竞争力的元器件产品生产基地,同时拥有全球最大的应用市场。然而, 我国但元件产值不足全球产值的四分之一,高端元件大量依赖进口。目前高端电子陶瓷材料市场主要为日本企业所垄断,国内生产的材料少部分用于高端元器件产品, 大部分用于中低端元器件产品;国内高水平科研成果在转化过程中遭遇来自原材料、 生产装备、稳定性等方面的瓶颈,所占市场份额相对较低。在产业技术方面,我国的电子陶瓷及其元器件产品生产基地已经形成了相当的规模,并拥有国际先进的生产水平。电子元器件是构建电子系统最基础的部件,不管多么复杂的电子系统,实际上都是由一个个电子元器件组合而成。电子元器件按是否影响电信号特征进行分类, 可分为被动元件与主动元件。其中被动元件无法对电信号进行放大、振荡、运算等 处理和执行,仅具备响应功能且无需外加激励单元,是电子产品中不可或缺的基本 零部件。电阻、电容、电感是三种最主要的被动元件,其中电容应用范围较为广泛。电容器是充、放电荷的被动元件,其电容量的大小,取决于电容器的极板面积、极板 间距及电介质常数。根据电介质的不同,电容器可以分为陶瓷电容器、铝电解电容器、钽电解电容器和薄膜电容器等。其中陶瓷电容器因为具备包括体积小、电压范围大等特点,目前在电容器市场中占据超过一半的市场份额。陶瓷电容器可以分为单层陶瓷电容器、片式多层陶瓷电容器和引线式多层陶瓷电容器。其中,MLCC 是由印好电极(内电极)的陶瓷介质膜片以错位的方式叠合起来,经过一次性高温烧结形成陶瓷芯片,再在芯片的两端封上金属层(外电极)而 成。MLCC 全称片式多层瓷介质电容器,以电子陶瓷材料作为介质,将预制好的陶瓷 浆料通过流延方式制成要求厚度的陶瓷介质薄膜,然后在介质薄膜上印刷内电极, 并将印有内电极的陶瓷介质膜片交替叠合热压,形成多个电容器并联,并在高温下一次烧结成一个不可分割的整体电子元器件,最后在电子元器件的端部涂敷外电极 浆料,使之与内电极形成良好的电气连接,形成 MLCC 的两极。

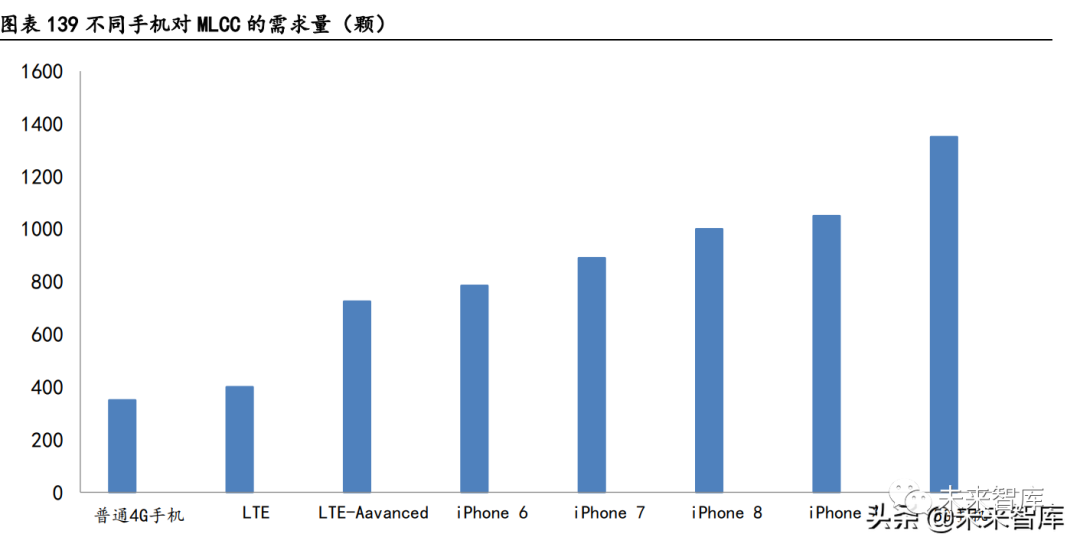

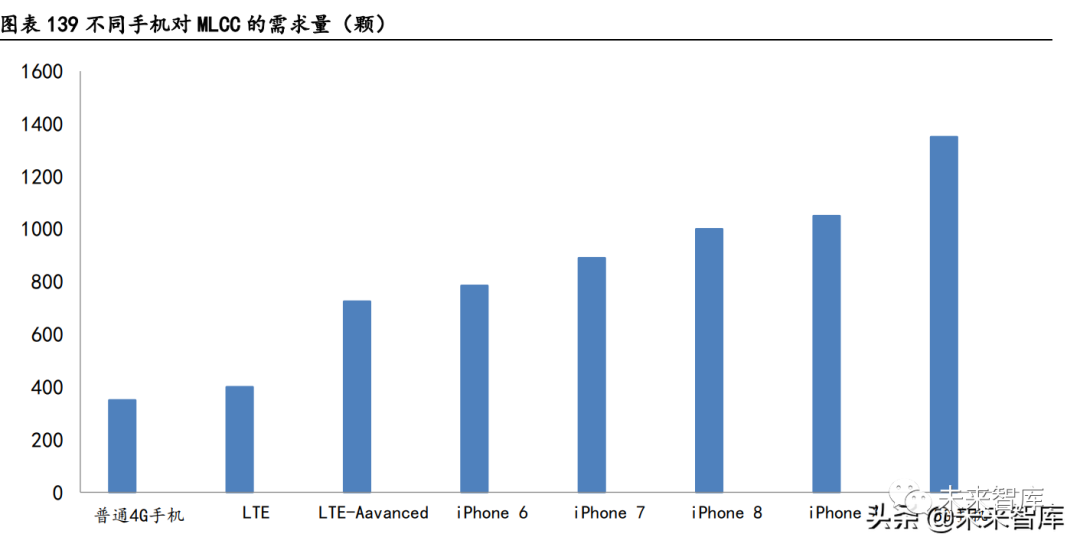

从需求端看,根据中国电子元件行业协会数据显示,2020 年全球 MLCC 行业市场规模达到1017亿元,而中国MLCC行业市场规模约为460亿元,约占全球的45.23%。MLCC 行业的发展主要受智能化消费电子产品的普及与更新、新能源汽车和无人驾驶 技术等带来的汽车电子化水平的提高、5G 通信的推广和工业自动化不断深入等终端 需求驱动。目前,消费电子产品在 MLCC 的下游应用领域中依然占据主导地位,但汽车的新能源化趋势将大大促进中高压、高容等高端 MLCC 产品的需求增长,因此新能源汽车的大力发展有望成为行业新的增长点。消费电子方面,高端手机 MLCC 的用量较 4G 时代约 700 个上升为 1000 个以上。5G 手机功耗更大,终端产品对更小尺寸、更大容量、更低功耗的高端 MLCC 需求持续 增多,随着 5G 手机的渗透率不断提升,预计 2025 年智能手机对 MLCC 的需求量将达 到 14000 亿颗。

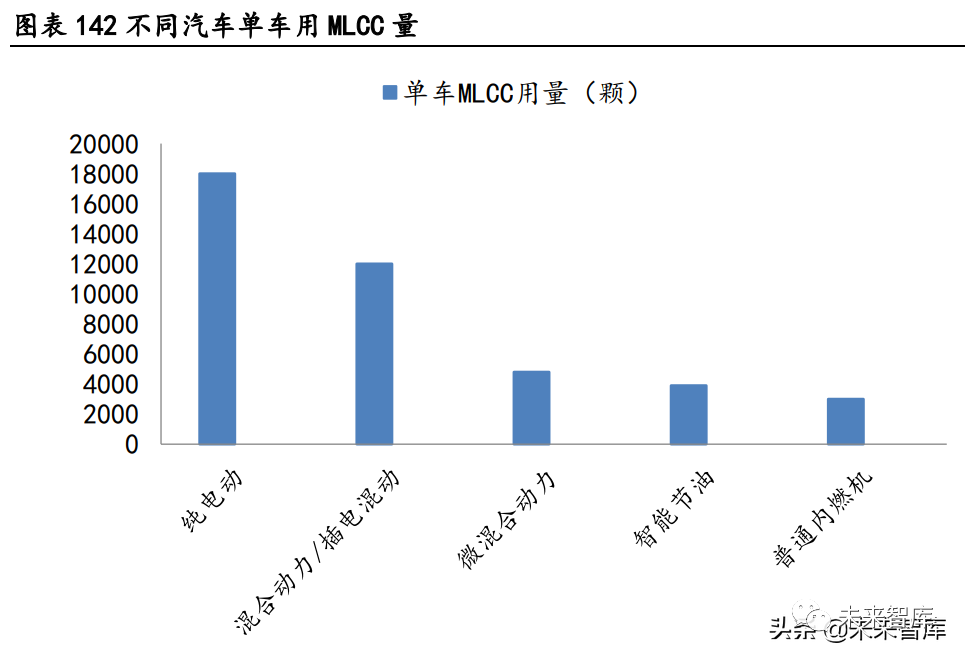

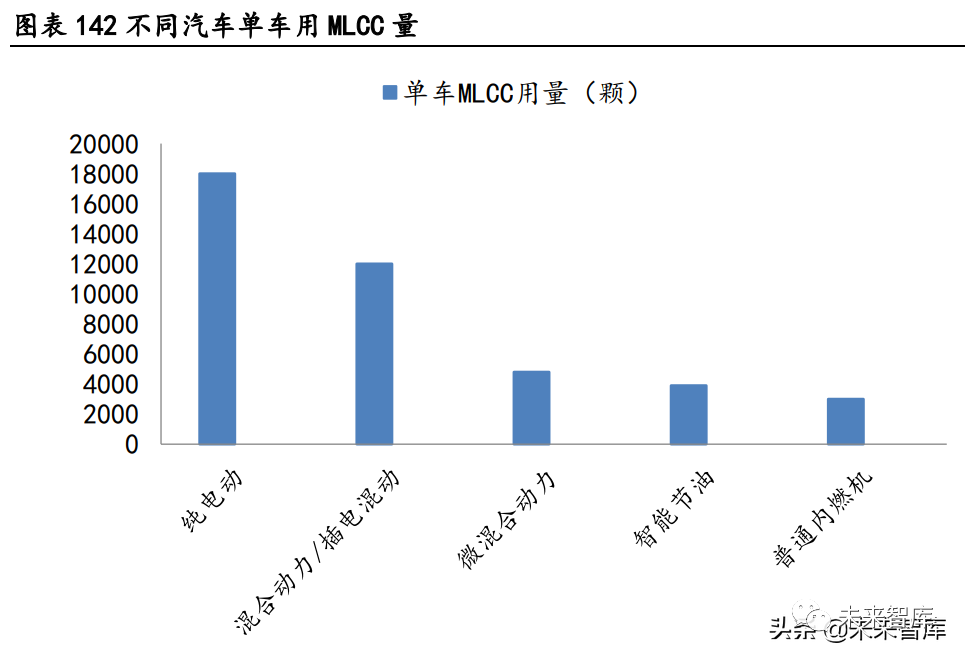

5G 基站方面,单个 4G 基站 MLCC 需求量约 3750 个,5G 基站需求则大幅提升 4 倍至 15000 个电感需求方面。由于 5G 基站天线通道数增加,以及天线有源化对天线 设计提出了更高的要求,被动元件需求量大幅增加。数据显示,2019 年,中国 5G 基 站 MLCC 总需求量为 20 亿个,2020 年,中国 5G 基站 MLCC 总需求量为 88 亿个,较上 年同比增长 340%,观研报告网预计 2022 年中国 5G 基站 MLCC 总需求量将达 120 亿 个。汽车方面,汽车电子发展对 MLCC 市场规模推动主要来自汽车电子化率和新能源 汽车渗透率的提高。汽车电子化率方面,从使用量上来看,汽车领域对于 MLCC 的需 求量显著高于消费电子,其中动力系统带来的 MLCC 增量较为显著。每辆汽车使用的电子元件,中端车平均为 6300 个,高端车为 8200 个,纯电动汽车增加到 14000 个, 其中有一半是MLCC,这意味着随着新能源汽车的不断普及,MLCC需求量会不断增长。从发展方向上看,汽车电子正成为各大主流 MLCC 厂商的主要布局方向,电动车(EV) 的需求亦有望迎来较快增长。上游材料方面,MLCC 使用的陶瓷粉体是在钛酸钡基础粉上添加改性添加剂形成 的配方粉。钛酸钡可以作为电介质材料的主要原因在于其常温条件下介电常数较高, 在 MLCC 的成本结构中占比在 20%-45%之间,粉体的自制直接影响 MLCC 的盈利。因 而 MLCC 下游的高景气度也会催生大量陶瓷粉体的需求。

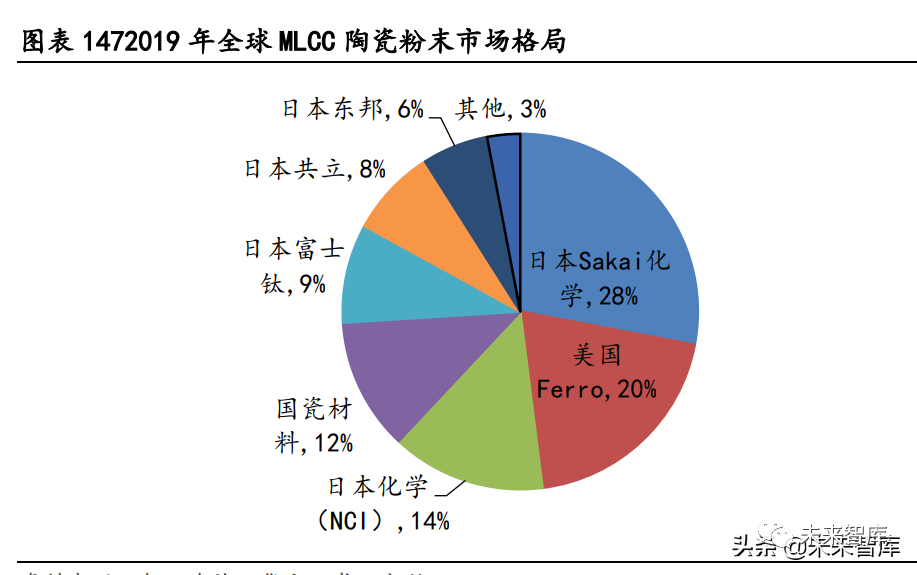

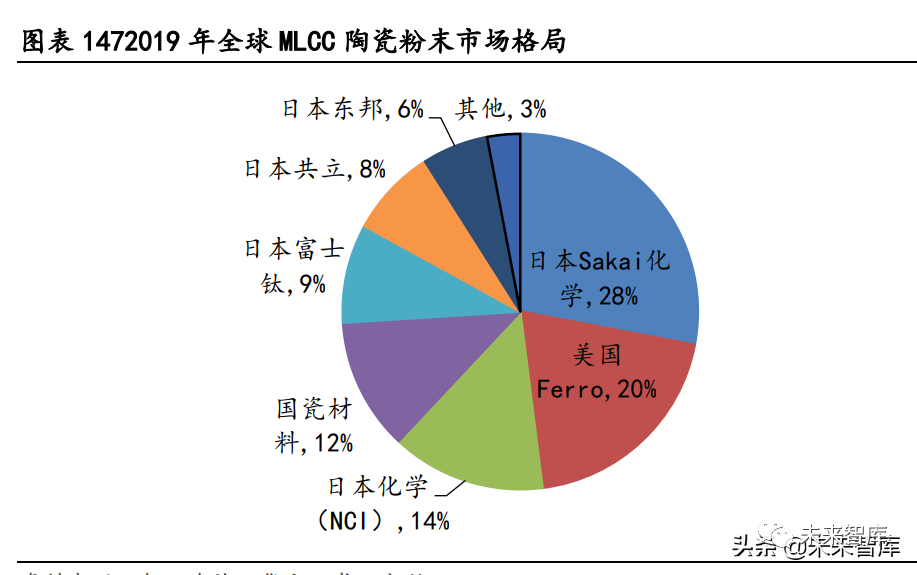

供给端,目前能够实现高纯度、精细度和均匀度的钛酸钡粉体制备的厂商以日 美厂商为主。日本 Sakai 化学、日本化学、日本 FujiTi、美国 Ferro 等占据 85%左 右份额,可以制备 100nm 粒径以下的钛酸钡粉体。日本堺化学及日本化学合计占据了 42%的市场份额,美国 Ferro 占据了 20%的市 场份额。富士钛(2005 年被石原产业收购)、日本东邦钛业厂商等也占据主要市场地 位。高纯、超细陶瓷粉体的制造工艺是制约国产 MLCC 发展的瓶颈,目前国内的陶瓷 粉料厂商如国瓷材料(28.250, 0.03, 0.11%)、风华高科(15.790, -0.02, -0.13%)(维权)、三环集团(29.800, -0.20, -0.67%)已掌握相关纳米分散技术,能够满足中 低端 MLCC 的生产需求。但目前一部分特殊功能、超细高纯度粉料依旧依赖进口,以 满足高端 MLCC 的生产需要。

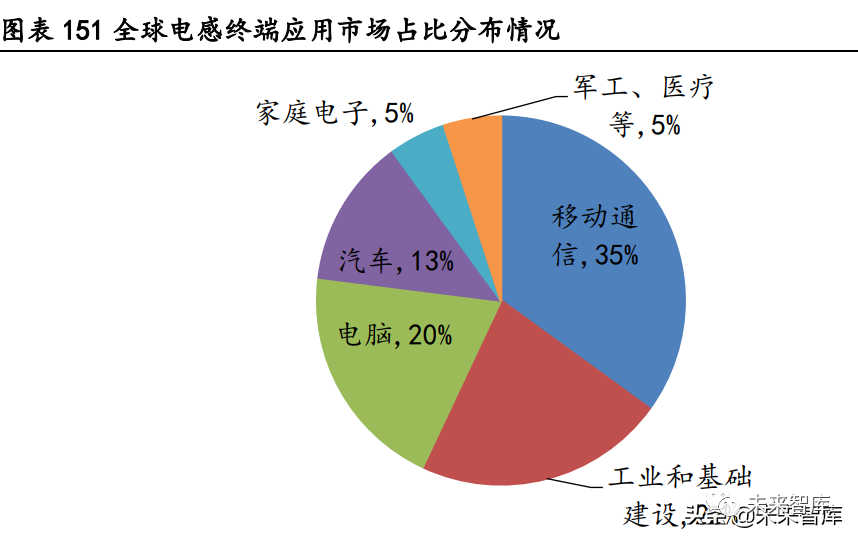

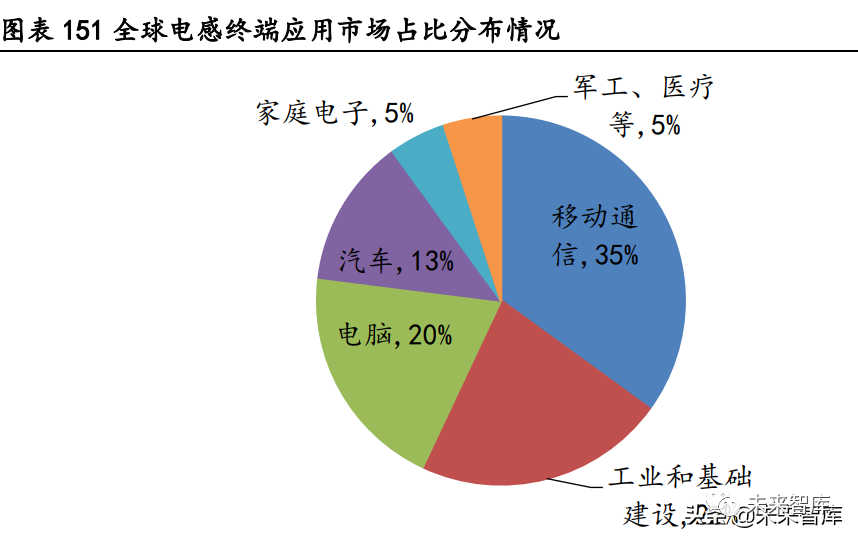

电感是三大被动元器件之一,由于电感较难被集成到集成电路上,集成上去后 品质因素不好,因此作为被动元器件器件之一将长期存在。近年来,下游电子产品 出货量增长不断带动电感器需求增长。目前我国电感器件市场中传统插装电感器件 仍旧占据约 30%的市场份额,片式电感器件占据约 70%的市场份额,其中,绕线片式 电感期间的市场份额约为 7%,叠层片式电感器件的市场份额约为 85%。相较日本、 欧美等发达国家的片式化率达到85%以上的水平,我国约70%的片式化率水平仍较低, 有较大拓展空间,未来片式原件对传统元件的替代进程将进一步加快。片式电感的上游原材料包括银浆、铁氧体粉、介电陶瓷粉、磁芯、导线等。下游 行业主要是通讯、电脑、消费类电子、小家电、卫星通讯以及汽车电子等领域的终端 电子产品制造业。需求端,终端产品小型化和多功能化的发展趋势,为新型片式电感的应用提供 了日趋广阔的前景。电感在电子设备(消费电子、汽车、工控、军工和医疗等)中必不 可少,有过滤噪声、处理信号、稳定电流和抑制电磁波干扰的功能。随着中国通讯技术的快速更迭以及物联网、智慧城市等相关产业大规模建设,中国电感器市场规模 快递发展。2020 年,我国移动通讯、消费电子等行业快速增长,有利推动电感器件 行业发展。由于尚未有官方机构公布中国电感器件行业市场规模,前瞻依据各机构 公布的现有数据对中国电感器件行业市场规模进行测算。测算可得,2020 年,我国 电感器件行业业务规模约达 117 亿元。

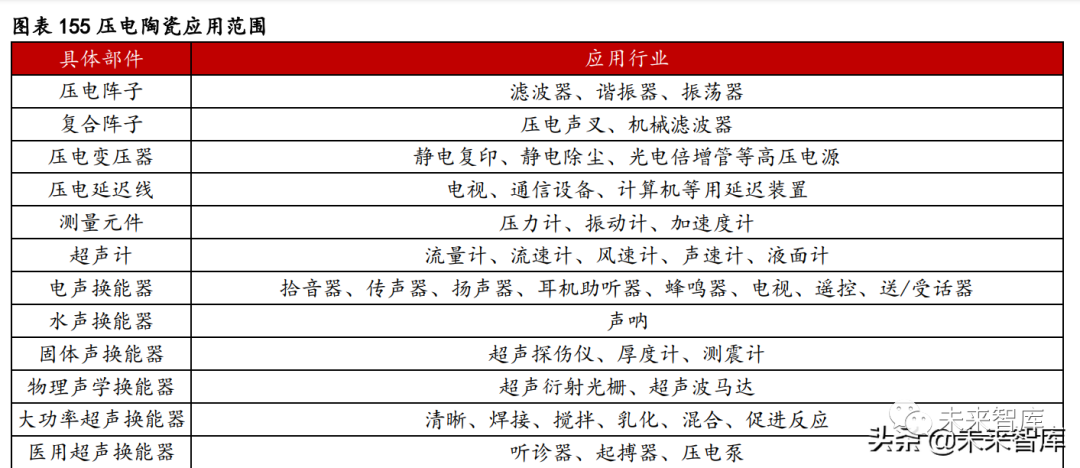

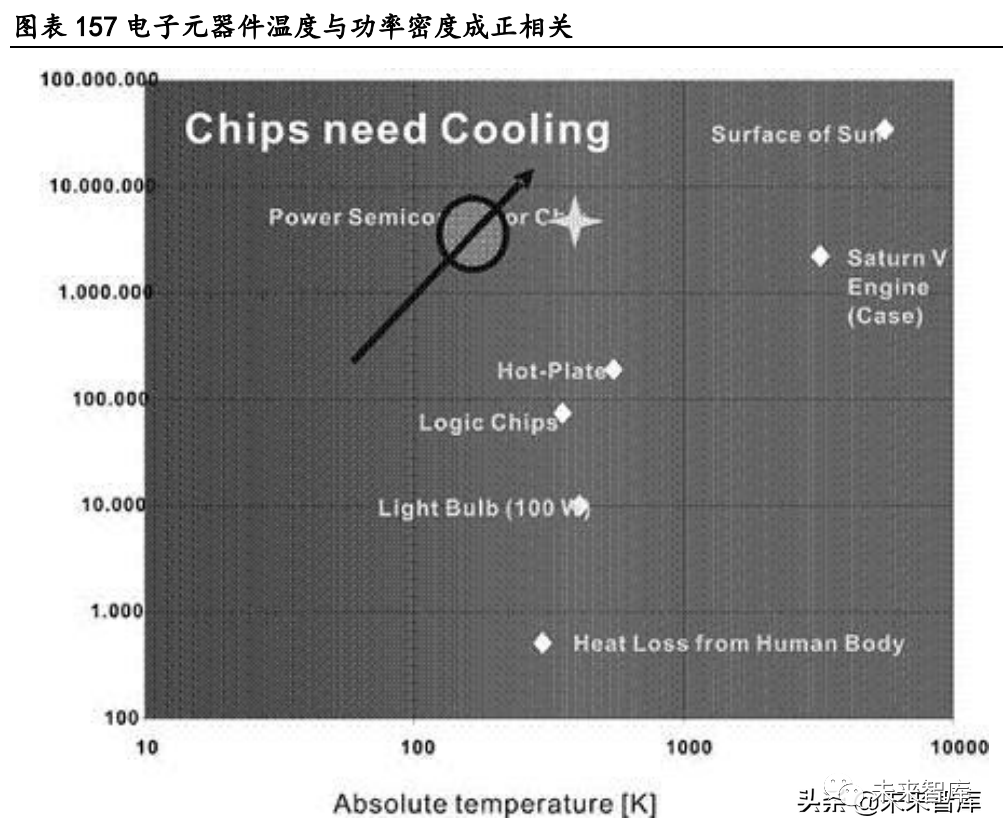

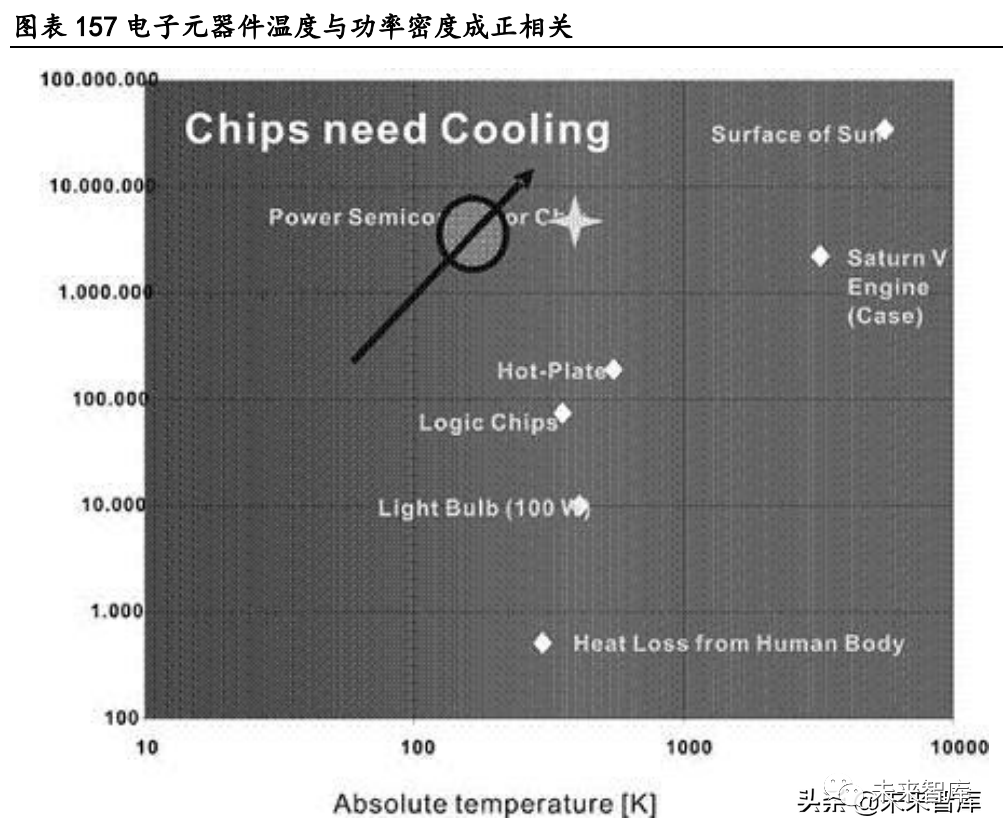

供应端,村田及 TDK 是当前全球最大的两家电感供应商,以其为首的日本厂商 总计约占据了电感全球市场的 50%。其中,村田在射频电感方面处于主导地位,而 TDK 及松下则在汽车领域的功率电感具备优势。从国内市场上看,国内电感器件行业 主要参与者包括日系厂商及中国本土厂商,中国厂商中,奇力新占据主要市场,优势领域为电脑、网络及手机方面的功率电感;顺络电子(25.600, -0.20, -0.78%)是目前中国营收规模最大的电感企业。总体来看,国内电感器件行业的竞争者主要分为三个梯队,第一梯队以日 系厂商为主,同时包括少部分中国厂商(奇力新、顺络电子);第二梯队主要为国内中 大型厂商,主要包括麦捷科技(8.560, -0.02, -0.23%)、风华高科、合泰盟方、铂科新材(91.870, 1.63, 1.81%)等企业;第三梯队为 国内中小型企业,企业规模较小,竞争力较弱。压电陶瓷是一种重要的换能材料,其机电耦合性能优良,在电子信息、机电换 能、自动控制、微机电系统、生物医学仪器中广泛应用。为适应新的应用需求,压电 器件正向多层化、片式化和微型化方向发展。近年来,多层压电变压器、多层压电驱 动器、片式化压电频率器件等一些新型压电器件不断被研制,并广泛应用于电气、 机电、电子等领域。同时,在新型材料方面,无铅压电陶瓷的研制已取得了较大的突 破,有可能使得无铅压电陶瓷在许多领域替代锆钛酸铅(PZT)基的压电陶瓷,推动 绿色电子产品的升级换代。此外,压电材料在下一代能源技术中的应用开始崭露头 角。过去十年中,随着无线与低功耗电子器件的发展,利用压电陶瓷的微型能量收 集技术的研究与开发受到各国政府、机构和企业的高度重视。需求端,根据辰宇信息咨询披露,2020 年全球压电陶瓷技术市场规模达到了 576 亿元,预计 2026 年将达到 745 亿元,年复合增长率(CAGR)为 3.7%。。供给端,经过不断发展,我国压电材料企业数量众多,能够生产的产品种类较 为齐全,涌现出一批优秀企业,例如天通股份(11.590, -0.02, -0.17%)、中科三环(13.450, -0.10, -0.74%)、无锡好达电子等。但我国 压电材料行业集中度低,排名前三的企业合计市场份额占比仅为 10%左右,大部分企 业规模偏小,资金实力较弱,在研发、技术、人才等方面较为薄弱,以低端产品生产 为主。在此背景下,我国压电材料行业结构发展不合理,高端产能不足,低端产能过剩。随着近年来科技不断升级,芯片输入功率越来越高,对高功率产品来讲,其封 装基板要求具有高电绝缘性、高导热性、与芯片匹配的热膨胀系数等特性。伴随着功率器件 (包括 LED、LD、IGBT、CPV 等) 不断发展,散热成为影响器件性能与可 靠性的关键技术。对于电子器件而言,通常温度每升高 10°C,器件有效寿命就降 低 30% ~ 50%。因此,选用合适的封装材料与工艺、提高器件散热能力就成为发展 功率器件的技术瓶颈。以大功率 LED 封装为例,由于输入功率的 70%-80%转变成为热量(只有约 20%-30% 转化为光能),且 LED 芯片面积小,器件功率密度很大(大于 100W/cm2),因此散热成 为大功率 LED 封装必须解决的关键问题。如果不能及时将芯片发热导出并消散,大 量热量将聚集在 LED 内部,芯片结温将逐步升高,一方面使 LED 性能降低 (如发 光效率降低、波长红移等),另一方面将在 LED 器件内部产生热应力,引发一系列可 靠性问题 (如使用寿命、色温变化等)。

陶瓷基板主要有平面陶瓷基板及多层陶瓷基板。制造高纯度的陶瓷基板是很困 难的,大部分陶瓷熔点和硬度都很高,这一点限制了陶瓷机械加工的可能性,因此陶瓷基板中常常掺杂熔点较低的玻璃用于助熔或者粘接,使最终产品易于机械加工。Al2O3、BeO、AlN 基板制备过程很相似,将基体材料研磨成粉直径在几微米左右,与不同的玻璃助熔剂和粘接剂(包括粉体的 MgO、CaO)混合,此外还向混合物中加入 一些有机粘接剂和不同的增塑剂再球磨防止团聚使成分均匀,成型生瓷片,最后高温烧结。

陶瓷基板按照工艺主要分为 DPC、DBC、AMB、LTCC、HTCC 等基板。目前,国内 常用陶瓷基板材料主要为 Al2O3、AlN 和 Si3N4。Al2O3陶瓷基板主要采用 DBC 工艺,AlN 陶瓷基板主要采用 DBC 和 AMB 工艺,Si3N4陶瓷基板更多采用 AMB 工艺。近年来,随 着半导体照明和新型传感器市场规模的不断扩大,陶瓷基板需求随之增加。特别是 采用激光打孔与电镀填孔技术制备的 DPC 陶瓷基板,具有图形精度高、可垂直封装 等优点,大大提高了电子器件封装集成度,有望在今后的功率器件封装中发挥更大 的作用。