刹车材料经历了从石棉材料、半金属材料、粉末冶金材料到碳碳复合材料和碳陶复合材料的发展。粉末冶金刹车材料存在高温容易粘结、摩擦性能易衰退、高温强度下降显著、抗热震能力差、使用寿命短等缺点;而C/C刹车材料存在静态和湿态摩擦系数低(湿态相对干态衰减约50%)、热库体积大、抗氧化性能差、生产周期长及生产成本高等问题,制约了其进一步发展及应用。

碳陶刹车材料是20世纪90年代发展起来的一种以高强度C纤维为增强体,以热解C、SiC等为基体的多相复合刹车材料,是在C/C复合刹车材料的基础上,引入具有优异抗氧化性能的SiC陶瓷硬质材料作为基体的一种刹车材料,因此,又称其为陶瓷刹车片。其既保持了C/C复合刹车材料密度低、耐高温的优点,又克服了C/C刹车材料静摩擦系数低、湿态衰减大、摩擦寿命不足及环境适应性差等缺点,成为新一代刹车材料。

碳陶刹车最初起源于航空技术,1969年法国宇航和英国飞机公司联合打造的超音速客机协和式客机(theConcorde)首飞,这款飞机速度极快,从伦敦到纽约用时不到3小时,曾创下了航班飞行的最快纪录。性能如此强悍的飞机自然拥有强劲的加速表现,它的平均起飞速度高达400km/h,进场速度当然也差不多这个数,要想在如此高速的情况下将一台重达185吨的客机刹停需要有强大且耐高温的刹车系统。于是他们找到了邓禄普(Dunlop)为协和式客机开发出世界上首套航空用碳陶制动系统,这套刹车系统能将305km/h行驶的协和式客机在1600米的距离内刹停。

显然碳陶刹车技术在航空领域取得了不错的成绩,但当时车用的碟刹系统才刚开始在乘用车上流行,自然与价格昂贵的碳陶刹车无缘。时间来到1976年,当时汽车设计大师戈登·穆雷正为布拉汉姆(Brabham)车队的F1赛车减重工作发愁,他尝试用碳陶材料制作刹车卡钳,因为碳陶刹车碟的重量几乎只有钢质的一半,如果碳陶刹车能成功用到F1赛车上,将能大大提升车辆性能。经过一番周折,最终他找到了一家名叫Hitco的材料公司,他们制作出整块的碳陶刹车碟,并用铝制钟罩将其安装上车轮,于是首套车载碳陶刹车系统被搭载到了布拉汉姆车队本赛季的F1新车BT45上。虽然最终成绩不咋地,但这并不妨碍碳陶刹车被一步步推广到其它车队,最终占领整个F1赛事成为主流刹车材料。在此后很长一段时间里,碳陶刹车都停留在赛车场内,民用车之所以不搭载这种技术,除了造价过高外,更多可能是因为当时的民用车并不需要这种极端性能吧。直到1997年,有两家零部件公司开始研究民用领域的碳陶刹车技术,他们分别是世界领先的碳制品制造商SGL与大家耳熟能详的Brembo。

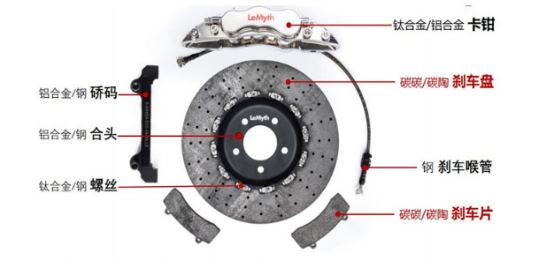

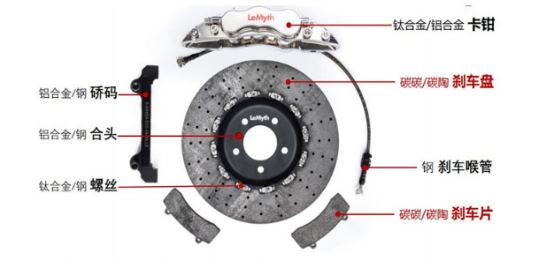

SGL和保时捷在项目启动后的第二年,也就是1999年,就在法兰克福展览会上发布了全球首款民用碳陶刹车碟,并在2000年将其搭载到保时捷最新的高性能跑车996 Turbo上。2002年,Brembo拿出了量产产品,他们找来了法拉利站台,并将自家首款碳陶刹车搭载到法拉利Enzo上,要知道Enzo可是用法拉利创始人名字命名的超跑,它能采用Brembo的新产品,也从侧面说明这套刹车系统的性能强大。即便碳陶刹车已经被民用了二十多年,它的造价依然因为复杂的制造工艺居高不下,以至于今天大家能见到的碳陶刹车系统多出现在少数高性能车上,但随着新能源汽车的普及以及碳陶技术、成本控制的不断推进,碳陶刹车片已经在新能源汽车赛道崭露头角。2022年,特斯拉为旗下Model S Plaid车型提供全新碳陶刹车系统。这套系统所含制动零部件包括:碳陶制动盘、制动卡钳、刹车片、铝合金(合金钢)合头、紧固螺栓等,四个车轮各自配上一套碳陶刹车系统。特斯拉此番率先商用碳陶刹车系统,有人认为这将引领电动汽车的刹车升级。有人形容碳陶刹车片是被电动汽车“吹”起来的新制动材料,此“吹”并非“吹捧”之意,而是碳陶刹车片趁电动车这阵东风起飞之意。

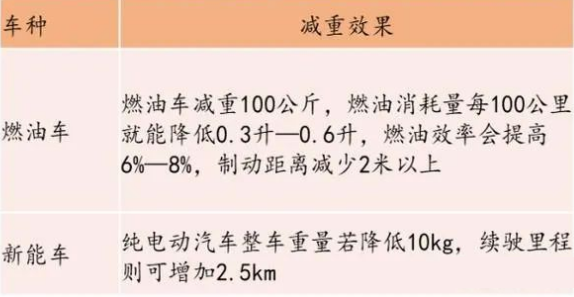

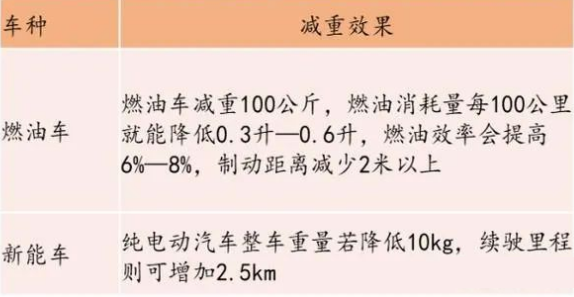

如果在传统燃油车时代,就算再过上10年20年,或许碳陶刹车片依然是“奢侈品”。而在电动车时代,两方面优势似乎让陶瓷刹车片“上车”之路变得通顺了很多。首先是轻量化优势。在汽油车时代,根据欧洲汽车工业协会的研究,汽车质量每下降100公斤,百公里油耗可下降0.4L左右,碳排放大约可以减少1公斤。因此,汽车轻量化能够有效降低碳排放。新能源车与燃油车相比,虽然没有了发动机和变速箱,但是增加了电池组,重量相对于燃油车更重,因此,汽车轻量化对于节能与新能源汽车领域的发展更为关键。

碳陶刹车能有效降低悬挂系统以下重量,能更好的地适配新能源车,降低里程焦虑。传统铸铁盘一个大概要10公斤以上,而碳陶刹车盘一个仅重6公斤左右。相当于50%的减重比例,4个刹车盘可以减重20公斤上下。簧下质量相比簧上基本有5倍的减重效果。这就好比你背个铁块,和把铁块绑在脚上行走一个意思,负重感肯定是不一样的。那么碳陶刹车盘带来的20公斤减重,相当于车身减重100公斤的效果,这样续航里程可以提升几十公里。另外,电动车相比燃油车有一个最大优势、也是最大卖点,就是加速性能强了不少。现在30万的电动车,动不动零百加速就搞到4秒,都快赶上超跑了。这开的快也得刹得住才行,所以电动车对于制动性能的诉求是越来越高的,陶瓷刹车片能更好地满足这方面的要求。在实际使用中,制动过程实际上是摩擦力将动能转化为热能的过程,如制动器的热量不能及时散出,将会影响其制动效果。当我们开着一台一吨多重的车在上百公里时速下将速度降为零,这个时候制动系统需要将巨大的动能转化为热能。

这时普通的刹车盘在全力制动下容易高热而产生热衰退,制动性能会大打折扣,而陶瓷刹车盘有很好的抗热衰退性能,其耐热性能要比普通制动盘高出许多倍。而且陶瓷制动盘在制动最初阶段就能产生最大的制动力,整体制动要比传统制动系统更快,制动距离更短。当然,陶瓷刹车片的劣势也非常明显,那就是太贵了,这是由其工艺复杂、生产难度大、生产周期长等因素导致的。海外头部碳陶制动盘生产企业主要客户为高端跑车生产商,产品单价很高,以海外头部企业布雷博为例,单个碳陶盘的产品价格超过10万元人民币。因此,高昂的价格是陶瓷刹车片一直未能“落入寻常百姓家”的主要原因。早期由于工艺复杂、生产难度大、生产周期长等多个壁垒,导致碳陶刹车片成本居高不下,在特斯拉商用之前,碳陶刹车系统主要应用于航空航天、高速列车市场,汽车领域只有赛车和跑车,如保时捷、宾利、布加迪和兰博基尼等高端车型配置了碳陶刹车系统。随着国内新能源汽车的快速发展,行业规模扩大、技术升级、自动化水平提升和碳纤维价格下降,未来几年成本有望大幅下降,碳陶盘的渗透率有望不断提高。据相关机构预测,2025年国内市场有望达到78亿元,2030年国内市场规模有望超过200亿。这或许将是一个全新的市场,一旦突破将成为汽车安全的卖点,发展速度有望超出我们预期。

同时,该行业属于蓝海市场,国产替代空间较大。受制于工艺复杂、生产难度大、生产周期长等多个壁垒,国内能够量产碳陶盘的企业较少。碳陶复合材料刹车盘供应商主要包括意大利Brembo、英国SurfaceTransformsPlc、美国Fusionbrakes等,国内掌握高性能碳/陶复合材料刹车盘制备技术的企业较少,国产替代的空间较大。我国的制动材料行业在国际中一直处于相对落后的地位,主要是因为以前国内汽车行业产量少、车型品种单一,使得汽车行业发展缓慢,导致制动系统并无太大的改进。近年来,我国汽车制动材料行业已取得了较大的发展,正着力发展新型制动材料,大部分制动材料生产企业科研能力、研发水平、生产设备和工艺都在不断加强,使得制动材料产品质量逐渐提升,产品性能趋于稳定。随着国产企业在该领域技术不断突破,以及新能源车“增配、高配、智能化”趋势的不断演进,国产新能源汽车碳陶盘的渗透率有望不断提高。2023年9月12日,中国粉体网将在合肥举办“第一届电动车用陶瓷材料技术研讨会”,为了让大家进一步了解陶瓷刹车材料的“上车”情况,我们邀请来自山东道普安制动材料有限公司的刘汝强总经理作题为《碳陶制动盘在新能源汽车领域的应用与展望》报告,一起来听一听业内专家聊聊碳陶刹车片与新能源汽车的故事