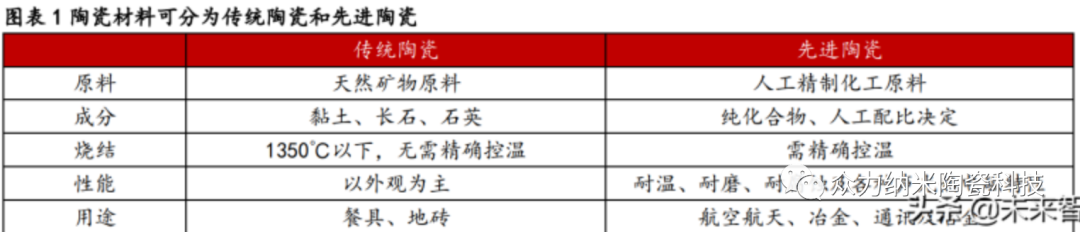

1.先进陶瓷已逐步成为新材料的重要组成部分

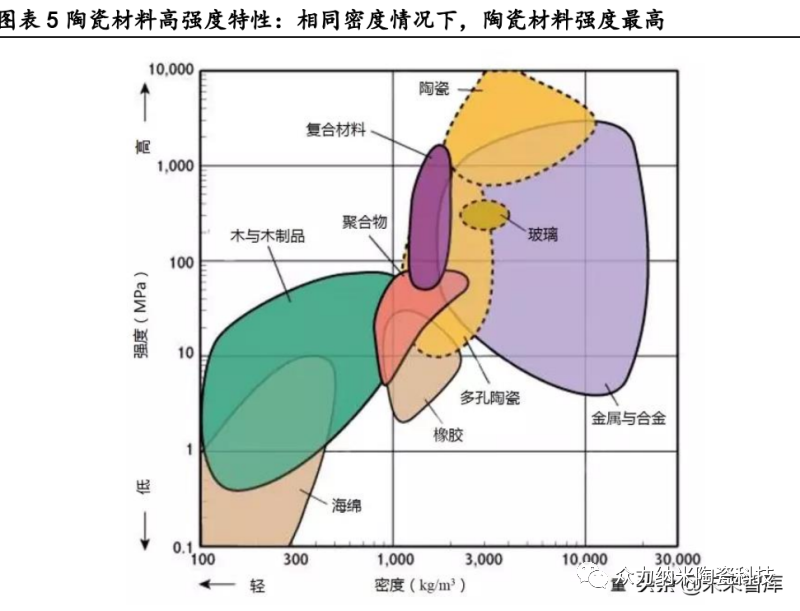

1.1 结构陶瓷:极端环境领域最具潜质的优质材料

1.1.1 氧化物陶瓷

氧化铝陶瓷:发展最早及应用范围最广的结构陶瓷

氧化锆陶瓷:高性能结构陶瓷增韧是制备的关键

氧化锆的传统应用主要是作为耐火材料、涂层和釉料等的原料,但是随着对氧 化锆陶瓷热力学和电学性能的深入了解,使它有可能作为高性能结构陶瓷和固体电 介质材料而获得广泛应用。特别是随着对氧化锆相变过程深入了解, 在 20 世纪 70 年代出现了氧化锆陶瓷增韧材料,使氧化锆陶瓷材料的力学性能获得了大幅度提高, 尤其是室温韧性高居陶瓷材料榜首。

氧化铍陶瓷:导热系数最大的氧化物陶瓷,但粉末毒性限制了其应用

氧化镁陶瓷:现代冶金行业的关键材料

1.1.2氮化物陶瓷

氮化硅陶瓷:先进陶瓷中综合性能最好的材料之一

氮化铝陶瓷:微电子工业电路基板及封装的理想结构材料

氮化硼陶瓷:陶瓷材料中的软质陶瓷,机械加工性能好

赛隆陶瓷:陶瓷材料中的软质陶瓷,机械加工性能好