摘 要

Abstract

AlN陶瓷具有热导率高、与Si热膨胀系数相匹配、化学稳定性好等特点,在电子信息、能源化工、交通运输等领域具有广阔的应用前景,已经引起国内外研究者的广泛关注。高导热AlN陶瓷的成型技术对于其实际工程应用至关重要。 本文详细综述了AlN陶瓷的成型技术方面的研究进展,并系统比较了模压成型、流延成型、注射成型、凝胶注模成型以及3D打印技术在制备AlN陶瓷零部件方面的优缺点。此外,介绍了3D打印技术在复杂形状AlN陶瓷零部件成型中的优势,并对AlN陶瓷零部件成型技术的发展趋势与前景进行了展望。

氮化铝(AlN)陶瓷的晶格常数为a=0.31 nm、c=0.498 nm,属六方晶系,是以[AlN4]四方体为结构单元的纤维矿型共价键化合物,AlN晶体呈白色或灰色,常压下分解温度为2200-2450℃,理论密度为3.26 g/cm3。莫氏硬度为7-8[1]。因其热导率高、介电常数低、电阻率高、无毒、与硅热膨胀系数相匹配以及化学稳定性和耐腐蚀性能好等优点,在电子信息、能源化工、交通运输等领域具有广阔的应用前景[2,3]。特别是AlN陶瓷优异的导热性能(理论热导率为319 W·m-1·K-1),使其成为新一代大规模集成电路、半导体模块电路及大功率器件的理想散热和封装材料[4,5,6],受到了国内外研究者的广泛关注。

AlN陶瓷零部件的制品形式主要包括片式基板、凹杯状陶瓷散热基板、复杂形状陶瓷散热器(微通道散热器、翅片式散热器等)。针对AlN陶瓷零部件的制品形式,目前所开发的成型技术可以归纳为四大类,即模压成型(干压成型、冷等静压成型)、塑性成型(注射成型)、浆料成型(流延成型、凝胶注模成型等)、新型成型工艺(3D打印或增材制造等)。

其中,流延成型是高效率制备片状AlN陶瓷的主要成型工艺;模压成型、注射成型、凝胶注膜成型均为有模制造技术,可用于制备复杂形状AlN陶瓷零部件,但是,模具的使用会增加生产成本和制造周期;3D打印技术是一种无模制造技术,可赋予复杂形状AlN陶瓷零部件更高的设计自由度,且能够满足个性化、精密化快速制造的需求[7]。

AlN陶瓷的成型工艺是其制备过程中的重要环节之一,在很大程度上影响了坯体的均匀性和决定了所制陶瓷零部件的形状复杂性。一般而言,具有高均匀性以及高密度的AlN陶瓷坯体可以加快在烧结时的致密化进程并减少缺陷的产生,且利用模具的复杂形状型腔或CAD模型的复杂结构可实现复杂形状AlN陶瓷零部件的制备。电子信息技术的高速发展使得对散热快速、形状复杂的AlN陶瓷散热器的需求日益增加,致使复杂形状的高导热AlN陶瓷的成型技术成为研究重点。

本文详述上述多种AlN陶瓷的成型技术,分析各个成型技术的优缺点,并对AlN陶瓷零部件成型技术的发展趋势与前景进行了展望。

模压成型是应用最广泛的一种成型工艺,这种工艺是将经造粒后的AlN陶瓷粉体填充到硬质金属模腔内,通过压头施加的压力使模腔内的粉体颗粒发生重排变形而被压实,形成具有一定强度和形状的陶瓷素坯,经脱脂和烧结即可制得AlN陶瓷。对于AlN陶瓷的模压成型而言,主要包括干压成型和冷等静压成型,其优点是成型坯体尺寸准确、操作简单、模压坯体中粘结剂含量较少、干燥和烧成收缩较小,特别适用于制备形状简单、长径比小的制品[8]。

乔梁、周和平等[9,10]以CaF2、Y2O3、Li2O为烧结助剂,通过干压成型制得坯体,在1650℃条件下保温8 h后获得热导率为167 W·m-1·K-1的AlN陶瓷。刘耀诚等[11]以(CaY)F3为烧结助剂,通过干压成型制得坯体后在1650℃条件下保温6 h后获得热导率为208 W·m-1·K-1的AlN陶瓷。

在干压成型的过程中由于轴向压力分布不均匀以及脱模时AlN坯体各部分不一致的弹性恢复,会导致缺陷(如分层、裂纹、表层剥离等)的生成,不利于制备高性能AlN陶瓷。为了避免在烧结过程中出现过大收缩以及缺陷,通常需要对干压坯体进行冷等静压处理,以进一步增大坯体密度。

冷等静压成型(CIP)是将预先成型过的AlN陶瓷坯体放入可变形的橡胶包套内,然后通过液体施加各向均匀的压力。冷等静压成型摩擦损耗小、成型压力大;在成型过程中,压力从各个方面传递,坯体密度分布均匀而且强度较高。经过冷等静压技术能够极大地改善AlN陶瓷制品性能,技术较成熟。

通过模压成型技术可以得到优异导热性能的AlN陶瓷,袁文杰等[12]以Y2O3为烧结助剂,通过冷等静压成型制得坯体,在1850℃烧结获得热导率为182.3 W·m-1·K-1的AlN陶瓷。黄小丽等[13]在AlN陶瓷粉体中以Y2O3和CaO为烧结助剂,经过冷等静压成型制得坯体,在1800℃条件下常压烧结8 h后获得热导率为170 W·m-1·K-1的AlN陶瓷。Terao等[14]以Sm2O3为烧结助剂,通过冷等静压成型高性能AlN陶瓷,成型坯体烧结后所得AlN陶瓷热导率和弯曲强度分别为176 W·m-1·K-1和455 MPa。

Nakano等[15]以1 wt.%的Y2O3为烧结助剂,经过模压成型后在1900 ℃烧结制得热导率为272 W·m-1·K-1的AlN陶瓷。模压成型制备的AlN陶瓷缺陷较少,成型坯体的致密度较高,适宜于高导热AlN陶瓷的制备。但这种成型方式也存在明显的缺点,电子工业对氮化铝陶瓷基片用量日益增加,这种传统的成型方法效率低,且制得的AlN陶瓷零部件的尺寸精度取决于所用模具的精度,而高精度模具的制备成本较高。

流延成型又称为刮刀成型,目前已成为片式高导热氮化铝陶瓷基片的主要成型工艺,流延成型技术由Howat[16]首次提出并成功地将其应用于微波介质TiO2陶瓷多层电容器的制备。流延成型的基本原理是在原料粉末中加入粘结剂,分散剂和增塑剂等,在特定的溶剂中球磨制备出均匀稳定的流延浆料,在流延装置上通过刮刀与基板的相对运动,浆料从刮刀和基板之间的间隙流出形成素坯膜,素坯膜经过干燥脱脂、烧结处理后,即可制得陶瓷基板制品。

流延成型生产效率高,易于实现生产的连续化和自动化,亦可改善产品质量,降低成本,可以实现大批量生产。根据使用溶剂种类的不同(水基溶剂与非水基溶剂)可以分为非水基流延成型和水基流延成型。

2.1 非水基流延成型

非水基流延成型技术研究较早且应用比较普遍,已经比较成熟。此方法的特点是溶剂选择范围广(乙醇、异丙醇、甲苯、三氯乙烯等)、干燥时间短、并且有机溶剂不会与AlN陶瓷颗粒发生水解反应,可确保陶瓷浆料的优异稳定性和所制得AlN陶瓷的高导热性能。

T.Chattier,E.Streicher等[17,18,19]采用流延法制备了AlN基板并研究了有机成分(粘结剂、增塑剂)及其掺量对浆料和坯体机械性能和流变性能的影响机制,揭示了流延法有着非常重要的应用前景。

1996年,吴音等[20,21,22]研究流延成型制备AlN基板,探讨了影响流延浆料粘度的主要因素,得出溶剂比例增加会导致浆料粘度下降,增塑剂减少则使粘度上升,并通过Dy2O3、B2O3复合烧结助剂,在1650℃保温4 h后制得了热导率为130 W·m-1·K-1的AlN基片。要通过流延成型制得高导热AlN陶瓷,高固相含量的浆料是关键的因素,姚义俊等[23]研究了溶剂(二甲苯+丁醇、二甲苯+异丙醇、正丙醇+丁醇、二甲苯+正丙醇)种类对AlN陶瓷浆料流变性能的影响,研究结果表明,混合溶剂二甲苯/异丙醇对AlN粉末润湿性最好,制得浆料流变性能最佳,适用于流延成型。

2001年,曹峻等[24]研究了流延成型AlN的排胶机制并得出二次排胶有利于减少AlN素坯中碳杂质的含量,在1800℃保温6 h后制得致密的AlN陶瓷。梁广川等[25]以无水乙醇为溶剂,聚乙烯醇缩丁醛酯(PVB)为粘结剂、油酸为分散剂以及甘油为增塑剂制备AlN陶瓷浆料,通过流延成型得到坯体后在1850℃条件下保温3 h制得热导率为190 W·m-1·K-1的AlN陶瓷。

Huang等[26,27]使用二丁基酮和乙醇的共沸混合物为溶剂,聚乙烯醇缩丁醛酯(PVB)和邻苯二甲酸丁苄酯(BBP)分别为粘结剂和增塑剂制备AlN浆料,通过流延成型得到坯体后在1850℃条件下保温10 h制得热导率为205 W·m-1·K-1的高导热AlN基板。针对传统流延成型中有机苯的使用易引发环境污染问题,孙永健等[28]发明了一种无苯流延成型制备AlN陶瓷的方法,采用两种或两种以上的醇类溶剂(无水乙醇、丙醇、异丙醇、丁醇)按比例配置成混合溶剂制备AlN浆料,通过流延成型制得结构均匀、高致密度的AlN坯体。

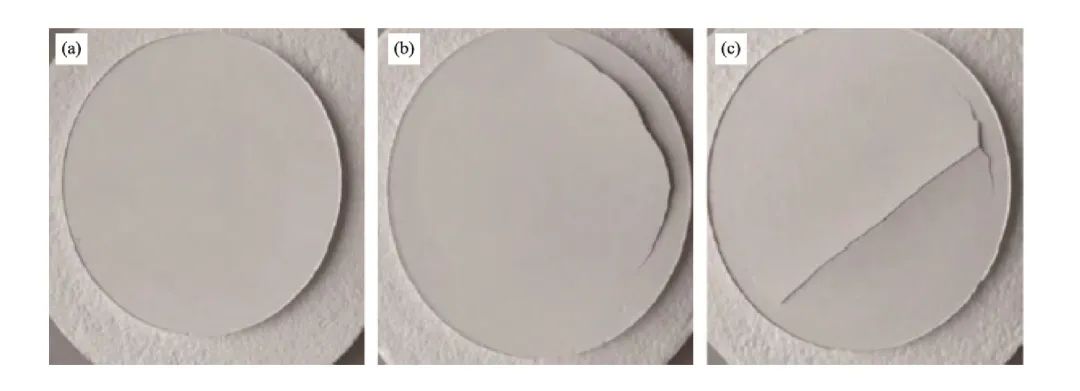

桂如峰等[29]使用无水乙醇和丁酮(质量比为3︰2)共沸溶剂,三油酸甘油酯为分散剂制备浆料,通过流延成型制得AlN坯体,研究了脱脂升温速率对流延坯体表面形貌的影响(如图1所示),脱脂升温速率为0.2℃·min-1时,AlN脱脂坯体形貌完整;而当脱脂升温速率较高(0.5℃·min-1、1.0℃·min-1)时,AlN脱脂坯体表面会形成裂纹,不利于高质量AlN陶瓷的制备。

2.2 水基流延成型

非水基流延成型中所使用的大量有机溶剂不利于AlN陶瓷的绿色制备,且会增加制造成本,会带来安全、环保方面的问题。而水基流延体系则是以水为溶剂,具有无污染、绿色环保、不燃以及成本低等优点,适用于AlN陶瓷的绿色、低成本制造。但是AlN粉体易与水发生水解反应,从而在AlN陶瓷粉体表面引入额外的氧元素,经高温烧结后会增大AlN陶瓷晶格氧含量,导致AlN陶瓷热导率的急剧降低,因此,通常需要对AlN陶瓷粉体进行抗水解处理,以满足高导热AlN陶瓷的制备要求。

图1 不同升温速率排胶的AlN陶瓷坯体[29]:(a) 0.2℃·min-1,(b) 0.5℃·min-1,(c) 1.0℃·min-1

Fig.1 AlN green bodies after debinding at different heating rates[29]:(a) 0.2℃·min-1,(b) 0.5℃·min-1and (c) 1.0℃·min-1

雒晓军[30]在2004年成功实现了AlN陶瓷的水基流延成型,利用磷酸对AlN粉末进行酸洗处理,在其表面形成一层难溶于水的磷酸盐保护层,可以有效地抑制与水反应,从而提高抗水解能力,以一种中性低分子量聚丙烯酸酯(DP270)和聚丙烯酸铵(PAA-NH4)为分散剂可以使AlN粉末在水中的等电点向p H值小的方向移动并增大其Zeta电位的绝对值,有利于提高AlN浆料的稳定性与均匀性,以聚乙烯醇(PVA)为粘结剂、甘油为增塑剂,得到高固含量的水基流延浆料,通过流延成型方法得到AlN坯片,在1850℃烧结后制得热导率为263 W·m-1·K-1的AlN陶瓷。

Luo等[31,32]研究了水基流延成型和非水基流延成型的对比,AlN粉末使用磷酸处理后,其表面形成一层磷酸盐从而起到抗水解的作用,使用DP270、PVA124为分散剂和粘结剂制备水基流延体系浆料,相对于非水基流延浆料,其固含量高,粘度较低,制备坯体的氧含量较高,在1850℃保温3 h后制得热导率为138 W·m-1·K-1的AlN陶瓷,与非水基体系142 W·m-1·K-1接近,并且水基流延坯体在1850℃保温6 h后热导率提升至263 W·m-1·K-1。

Olhero等[33]通过不同含量的粘结剂、增塑剂以及不同种类的增塑剂(P200、P400)来研究浆料的流变性能,发现随粘结剂量增多,粘度呈现增加趋势,而随着增塑剂量变大,粘度降低,最终通过以15 wt.%粘结剂制备了厚度1.5 mm的光滑均匀的坯体。2014年,Liu等[34]使用磷酸二氢铝对AlN粉末进行改性,使其具有抗水性,并成功制备出光滑均匀的坯体,在1700 ℃下烧结后得到热导率为116 W·m-1·K-1的AlN陶瓷。

目前,流延成型在生产片状或板状AlN陶瓷零件的应用极为广泛,已经实现工业化生产,但流延成型难以满足复杂形状AlN陶瓷零部件的制备需求。非水基流延成型可避免AlN陶瓷粉体的水解问题,但有机溶剂的使用会带来安全、环保、高成本等问题;水基流延成型符合AlN陶瓷基板绿色制备的需求,但需要对AlN陶瓷粉体进行抗水解处理,AlN陶瓷粉体抗水解改性研究方面尚需解决以下问题:

(1)表面疏水处理需要配合使用消泡剂或润湿改性剂,否则易在水基浆料中形成泡沫;

(2)无机盐包覆处理避免了消泡剂的使用,但包覆处理对AlN陶瓷烧结性能的影响尚需进一步研究,且包覆处理是否会额外引入氧元素造成AlN陶瓷热导率降低的问题也需要进一步研究。

为了充分发挥AlN陶瓷的性能优势,拓宽其应用范围,国内外研究者研究了AlN陶瓷的注射成型工艺[35,36,37]。陶瓷注射成型(CIM)是将聚合物注射成型方法与陶瓷制备工艺相结合而发展起来的一种制备复杂形状的陶瓷零部件的新兴工艺。相对于传统成型工艺,它的优点主要包括:

(1)机械化和自动化程度高、生产效率高、成型周期短、坯体强度高;

(2)成型的陶瓷产品具有极高的尺寸精度和表面光洁度;

(3)成型产品烧结体性能优越且一致性较好;

(4)可近净尺寸成型各种复杂形状,很少甚至无需进行机械加工后处理。

CIM技术粘结剂的选择以及成型工艺参数和排胶参数都对陶瓷产品的性能造成影响。粘结剂的选择决定了喂料的流变性能,有助于注射成型阶段的顺利进行,且良好的粘结剂可以有效地减少坯体的变形以及脱脂过程中产生缺陷。粘结剂的选择需要考虑以下条件[38]:

(1)对陶瓷粉末的润湿性和粘结性能较好;

(2)具有高导热性以及低热膨胀系数;

(3)流动性能较好,粘度适中;

(4)由多组分有机物组成。

目前,AlN陶瓷注射成型所用到粘结剂体系有PW+PP+SA[39,40,41]、PW+EVA[42,43,44]、PW+HDPE+EVA+SA+PVB[45]、PW+PP+SA+PBMA[46]、PW+PP+SA+LDPE-g-MA[47],均能获得流动性好、注射性能好的浆料。

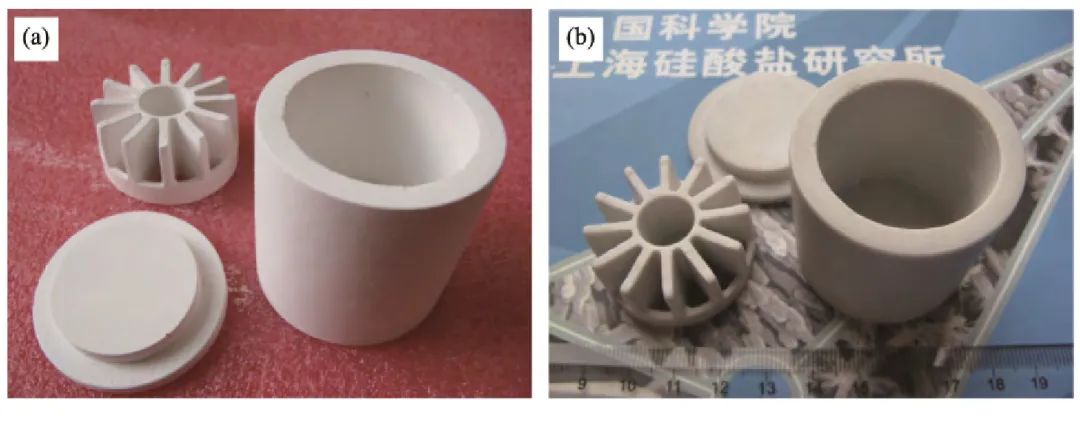

2018年,Qin等[48]设计了一种新型粘结剂体系,在原有的粘结体系(PW-58、HDPE-2911、PP-T30S、SA-1801)中加入酚醛树脂(SP-1068),在热脱脂阶段酚醛树脂发生分解并残留一定量的碳,残留碳会与Al2O3发生反应从而减少氧杂质,坯体在流动N2环境下先在1500℃条件下预热2 h后,在1850℃条件下保温4 h后制得热导率为248 W·m-1·K-1的AlN陶瓷构件(如图2所示),所制AlN陶瓷构件具有复杂的几何形状,且经高温烧结后构件无明显变形和裂纹等缺陷。

CIM的脱脂也是一个尤为重要的阶段,因为绝大多数的缺陷都在脱脂阶段形成,如裂纹、气孔、变形、鼓泡等情况,并且在脱脂过程中产生的缺陷无法通过后期的烧结来弥补[36],所以在某种程度上脱脂决定了最终产品质量。由于注射成型坯体中有机物含量较高,脱脂过快会导致以上所述缺陷的发生,因此,脱脂工艺优化也成为一大难点。

脱脂工艺一般分为热脱脂和和溶剂萃取脱脂。热脱脂适用范围广且工艺简单、成本低、过程控制容易,但脱脂时间较长,易产生缺陷;溶剂脱脂主要是将坯体中的石蜡溶解,其它粘结剂仍能维持坯体形状,再结合热脱脂可以极大地提高脱脂速率。

图2 注射成型型AlN零件[48]

2001年,林健凉、曲选辉等[44]采用直接热脱脂法进行脱脂,先以10 ℃/h速率升温至150 ℃挥发掉水汽与残余乙醇,接着以3 ℃/h速率升温至300℃保温5 h脱除石蜡,然后以100℃/h速率升温至500 ℃脱除残余的粘结剂,最后将脱脂样品在1850℃保温2 h后制得热导率为162.5 W·m-1·K-1的AlN陶瓷。

2009年,秦明礼[41]使用三氯乙烯溶解AlN生坯中的石蜡,并在420℃条件下进行热脱脂,而后经1850℃条件下烧结制得热导率为232.4 W·m-1·K-1的AlN陶瓷。

Valmikanathan等[47]利用庚烷在66℃的条件下溶解坯体中的石蜡,研究了纳米颗粒对溶剂萃取脱脂的影响,研究结果表明,18 wt.%纳米AlN粉体会导致AlN浆料粘度提升,但对成型坯体的溶剂脱脂效率没有影响,且脱脂过程不会导致坯体中缺陷的产生。

杜学丽、秦明礼等[39]先将坯体在三氯乙烯溶液中浸泡5-6 h后再进行真空热脱脂,开发了溶剂脱脂与热脱脂的结合工艺,之后,在流动N2条件下于1850 ℃进行4 h烧结处理,制得热导率为200 W·m-1·K-1的AlN陶瓷。

鲁慧峰、秦明礼等[50]采用溶剂脱脂结合热脱脂,将脱脂后的样品在流动N2的条件下1850 ℃和1950 ℃烧结后分别制得热导率为182 W·m-1·K-1和183 W·m-1·K-1的AlN陶瓷构件(如图3所示),注射成型AlN坯体以及脱脂、烧结后的AlN陶瓷样品表面完整没有裂纹等缺陷,且烧结后的样品没有发生明显变形。

目前,AlN陶瓷注射成型已经有了很大的发展,也日渐成为AlN陶瓷精密成型的热门技术。但是陶瓷注射成型技术也存在不少问题:

(1)仅适用于小尺寸AlN陶瓷部件,成型大尺寸部件时易产生欠注、孔洞、变形、毛边等缺陷;

(2))需要依赖模具,而对于更为复杂或大型部件来说注射成型模具具本过高。

凝胶注模成型亦称为注凝成型,最早是由美国橡树岭国家实验室Janney以及Omatetee[51,52,53]在20世纪90年代初发明的一种陶瓷材料湿法成型技术。该技术将传统陶瓷成型工艺与有机聚合方法相结合,其原理是先将粉体、溶剂、分散剂进行混合球磨制备具有高固相、高粘度的悬浮液再加入合适的有机单体,通过引发剂、固化剂或者外界条件的变化使陶瓷浆料体系中的单体交联固化,在坯体中形成三维网状结构固定陶瓷颗粒,从而达到固化成型[54],接着进行脱模、干燥、脱脂、烧结后可得到所需要的陶瓷零件。

图3 (a)注射成型后的AlN坯体,(b)烧结后的AlN陶瓷

Fig.3 (a) AlN green bodies made by injection molding proccess and (b) sintered AlN ceramics[50]

注凝成型技术的特点为坯体中有机单体含量较低,坯体的尺寸精度和强度较高,适用于复杂形状陶瓷构件的近净尺寸成型,且脱脂后变形小,因此,在生产高精度、高质量、形状特殊的陶瓷元件中有广泛的应用前景。注凝成型工艺与流延成型有相似之处,根据凝胶体系溶剂的种类可以分成水基凝胶注模以及非水基凝胶注模[55]。

4.1 水基凝胶注膜

水基凝胶注模体系是以水为溶剂,主要包括丙烯酸酯体系与丙烯酰胺体系。其中,丙烯酸酯体系不是完全的水基体系,需要共溶剂如1-甲基-2-吡咯烷酮,且预混浮液极易出现相分离现象从而导致分散效果不好,因此,目前多使用丙烯酰胺体系[56]。

水基注凝成型的优点是干燥工艺简单、浆料粘度低,且水基溶剂的使用可避免环境污染问题。但是,由于AlN粉末易水解,一般需要先对AlN粉末进行表面改性处理,使其具有较强的抗水解能力,再进行水基注凝成型。

Duand等[57]研究了凝胶注模成型制备Si C-10wt.%AlN陶瓷,以丙烯酰胺(AM)为有机单体,N,N’-亚甲基双丙烯酰胺(MBAM)为交联剂制备了固含量为40vol.%的陶瓷浆料,坯体烧结后制得性能良好的复合陶瓷。

Guo等[58,59]用H3PO4和Al(H2PO4)3处理AlN粉末,采用N,N-二甲基丙烯酰胺(DMAA)与N,N’-亚甲基双丙烯酰胺(MBAM)水基体系,以过硫酸铵(APS)为引发剂,研究了以上成分的掺量对制备AlN陶瓷性能的影响,得出在DMAA与MBAM比例为10:1、APS量为1.2wt.%时,可以获得致密度最佳的AlN注凝坯体,在1850℃保温4 h后制得热导率为136 W·m-1·K-1的AlN陶瓷。

水基凝胶注模体系还包括天然凝胶体系,2019年,Kok等人[60]以新鲜鸡蛋中分离出的蛋清蛋白为凝胶体系,加入1 wt.%的硅油后与AlN粉末混合制得固含量为50wt.%的注凝浆料,制得坯体致密度为48.71%,在1600℃条件下保温6 h后制得热导率为18 W·m-1·K-1的AlN陶瓷。

Xia等[61]使用涂覆聚氨酯防水涂料的AlN粉末,以水溶性共聚物异丁烯-马来酸酐(ISOBAM)为引发剂,制备了固含量为52-56 vol.%的浆料,通过凝胶注膜成型得到坯体后干燥并脱脂,坯体在1800℃保温4 h后制得热导率为 204W·m-1·K-1的AlN陶瓷。

4.2 非水基凝胶注膜

非水基凝胶注模体系主要选用烃、醇、酮、醚等溶剂。2010年,Chen等[62]以丙烯酰胺(AM)与N,N’-亚甲基双丙烯酰胺(MBAM)体系,以丙醇为溶剂,通过非水基注凝成型成功制得热导率为136 W·m-1·K-1的AlN/CBC复相陶瓷。

有一些学者也开始探索适于有机溶剂的亲核加成反应注凝体系,Xue等[63]采用山梨醇聚缩水甘油醚(SPGE)和四乙基五胺凝胶体系,以乙醇为溶剂,聚乙烯亚胺(PEI)为分散剂,制得固含量为53.8 vol.%的AlN浆料,通过凝胶注模成型得到形状复杂且形貌完整的坯体,如图4(a)所示,经过干燥、脱脂后在1800℃下保温4 h烧结制得弯曲强度为350 MPa、热导率为 200W·m-1·K-1的复杂形状AlN陶瓷构件(如图4(b)所示)。

Chao等[64]采用海因环氧树脂为凝胶体系,以丙酮为溶剂,制备得到了固相含量58vol.%的AlN浆料,注凝成型得到坯体致密度为64.5%,在1700℃条件下保温4 h制得弯曲强度为360 MPa,热导率为185W·m-1·K-1的AlN陶瓷。

Guo等[65,66]研究了自由基反应注凝体系,采用DMAA-MBAM低毒性体系,以乙醇和乙二醇(3︰1)为混合溶剂,过氧化苯甲酰(BPO)为引发剂制得固含量为50 vol.%的AAlN浆料,通过凝胶注模成型得到了形貌完整的大尺寸复杂形状AlN坯体,如图5所示,坯体经过1850℃保温4 h制得热导率159 W·m-1·K-1的AlN陶瓷。

图5 注凝成型型AlN坯体[66]

Fig.5 AlN green bodies madde with gel-castting process[66]

注凝成型既可制备片式部件,也可以实现复杂形状构件的近净尺寸成型,并且坯体中有机物含量低,烧结后产品的密度高,性能优异。目前,注凝成型所存在的问题主要有:水基注凝成型由于需要对AlN粉体做抗水解处理,同水基流延成型面临同样的问题;非水基注凝成型型则需要进一步寻找和制备凝胶网络交联密度、强度适宜且易于制得高固含量低粘度浆料的注凝体系。

由于传统制造以及注凝成型、注射成型等这些制造方法都需要使用模具等专用工具。此外,通过传统的制造工艺来制造复杂形状陶瓷特别具有挑战性,一定程度上阻碍高性能陶瓷的发展与应用[69]。

而3D打印成型技术可以加工复杂程度更高且无需使用特定于复杂零件的专用工具,也减少了制造的时间[70]。3D打印成型技术也称为增材制造或者快速成型技术,是一种新兴的成型制造技术,这种成型技术不同于传统的去除材料制造技术,它集成了计算机辅助设计和计算机辅助制造,高度融合数字化三维模型技术,借助激光、数控等手段,通过将线材、浆料或粉末等离散原料层堆积的成型方式,无需采用任何模具,直接实现有机高分子、金属、陶瓷等材料的快速成型[71]。

目前,主要的3D打印机类型为熔融沉积打印(FDM)、三维打印技术(3DP)、喷墨打印(IJP)、基于光固化3D打印(SLA、DLP)、激光烧结(SLS、SLM)、层压实体成型(LOM)技术等[73,74,75,76,77]。

立体光固化成型技术是相比其它的3D打印成型技术的表面质量好、速度快,更容易制备致密的AlN陶瓷材料。其中,基于数字光处理的光固化打印技术(DLP)是在SLA技术的基础上发展而来的,其工作原理是利用切片软件将物体的三维模型切成薄片,将三维物体转化到二维层面上,然后利用数字光源照射,使光敏树脂一层一层的固化,最后,层层叠加得到实体材料。

对于制备AlN复杂形状的零件,3D打印具有成本低以及加工容易的特点引起了越来越多研究者的兴趣。目前,关于AlN 3D打印的文献还比较少,Nicholas等[78]]通过SLA技术制备了AlN微通道基板,实现了制备适用复杂的微通道结构散热的基板,简化了流体连接,可以使冷却剂更靠近热源,从而提高了散热性能。

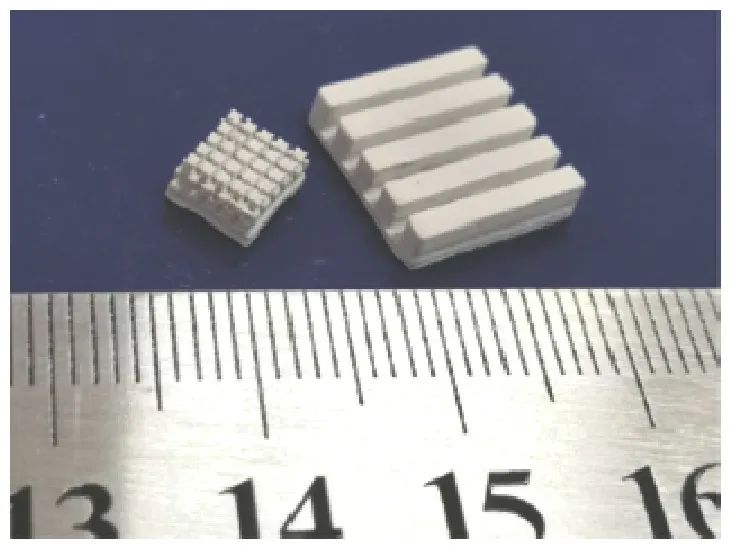

Lin等[79]通过过DLP技术制造了复杂形状AlN陶瓷,研究了AlN粉体改性对对AlN陶瓷浆料流变性能、固化性能的影响,经过硬脂酸和油酸改性的AlN粉末制备出了固含量为50 vol.%的浆料,在100 s-1的剪切速率下,其粘度分别为0.497 Pa·s和0.573 Pa·s,通过过光固化成型技术制得复杂形状坯体如图6所示,坯体脱脂之后进行无压烧结,制得致密度为99.4%的AlN陶瓷。

图6 基于DLP的SL技术制备的AlN坯体[79]

Fig.6 AlN green bodies fabricated SL method[79] with DLP-based

Duan等[80]使用DLP技术成功制备了复杂形状AlN陶瓷,并经过1845℃烧结后得到热导率为155 W·m-1·K-1;弯曲强度为265±20 MPa。DLP 3D打印是一种胶态成型工艺,高固含量、低粘度的陶瓷浆料的配制对于提升DLP 3D打印陶瓷力学性能至关重要[81],目前仍需要加强对AlN陶瓷浆料流变性能优化的相关研究。此外,DLP 3D打印技术的成型尺寸较小,也会限制DLP 3D打印AlN陶瓷的实际应用。

另外,也有学者研究了其它3D打印方法制备AlN陶瓷,2019年,Carlos A等[82]通过使用粘结剂喷射(BJT)增材制造技术成功制备了AlN复杂形状零件,结合热等静压在206 MPa的压力下1900℃保温8 h之后得到致密度为60.1%的AlN陶瓷。粘结剂喷射技术适用于大尺寸陶瓷复杂形状零件且便于工业化生产[83],但成型坯体致密度较低,导致打印坯体后期的烧结难度较大,需结合热等静压等工艺来实现其高致密化烧结。

3D打印成型技术在制备AlN复杂形状零件有很大的优势:

(1)具有个性化特点,可以灵活设计,制造任意复杂的形状;

(2)具有快速化特点,无需采用任何模具,直接实现AlN陶瓷快速成型;

(3)具有节约化、高精密的特点。而DLP又具有单层固化速度快以及系统结构简便等优势。

在电子领域例如LED灯散热器、微通道陶瓷散热器、异形封装等;航空航天领域例如飞机雷达中微波功率管和大规模集成芯片所需的散热器都有着很大的应用前景。但需要进一步研究开发适用于3D打印的AlN材料体系及优化后处理工艺,以实现高强度、高导热、高精度AlN陶瓷构件的3D打印,并促进其在工业领域中的应用。

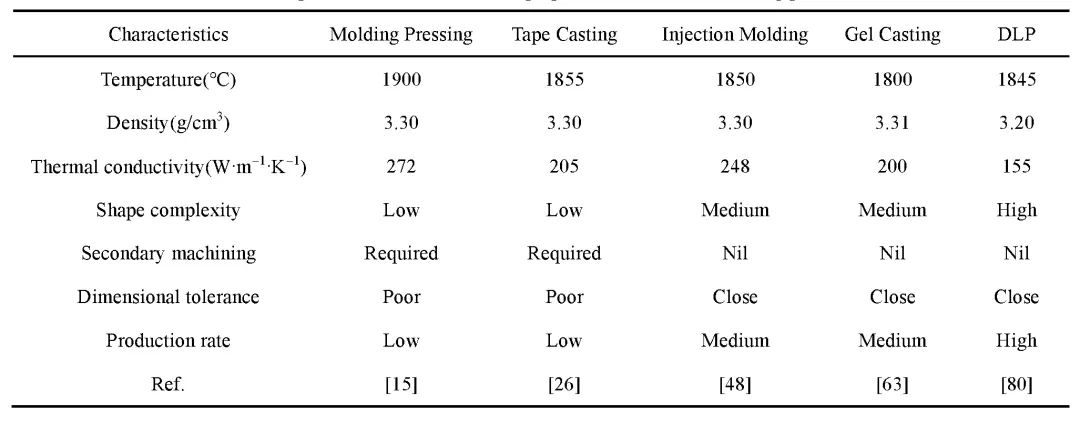

基于上述AlN陶瓷成型制备工艺研究进展的综述,可得各个成型制备工艺特点的对比,如表1所示。

AlN成型方法的研究取得了一定的成果,传统的模压成型利于制备高性能AlN陶瓷,但是其成本较高,效率低且很难制备出复杂形状的AlN陶瓷。

流延成型工艺已经成功应用到工业生产中,但流延成型仅适用于生产薄片形状的AlN陶瓷部件,对于复杂形状零件并不适用。

注射成型可以制备复杂形状零件,但是仅适用于制备小型陶瓷部件,而且注射成型设备成本较高,所制坯体有机物含量高,排胶工艺复杂导致其生产效率过低。

注凝成型既可以制备复杂形状陶瓷部件也可以制备片状部件,但是,由于水基注凝成型需对AlN粉末做抗水解处理,对最终制得AlN陶瓷产品性能的影响尚需进一步研究;而非水基注凝成型体系则需要进一步寻找和制备高质量注凝体系以便于获得高固含量、低粘度的浆料以及无缺陷的坯体。

3D打印成型是一种快速成型,适用于制备复杂程度更高的复杂形状部件,对于部件的形状可以灵活设计,在烧结后也可以得到高致密度陶瓷以及良好的热学性能。

成型工艺是制备AlN陶瓷非常关键的技术,是提高AlN陶瓷产品性能以及降低生产成本的重要环节之一。

本文详细介绍了AlN陶瓷的模压成型、流延成型、注射成型、凝胶注膜成型以及3D打印成型技术及其近年来的研究进展,分析了各个成型技术的优缺点和适用领域,并对高导热复杂形状AlN陶瓷零部件的成型技术进行了展望。

3D打印技术作为一种新兴的陶瓷成型方法,在高性能复杂结构AlN陶瓷零部件的精密制备领域具有巨大的应用潜力和发展前景。随着电子信息产业的快速发展,对具备更高散热能力的AlN陶瓷异形部件的需求日益增加,因此,开发适用于复杂形状AlN陶瓷零部件的3D打印成型技术对充分发挥AlN陶瓷的性能优势,拓宽AlN的应用范围,具有重大的应用价值和科学意义。

AlN陶瓷的3D打印技术将是今后重要的研究方向,也将会成为复杂形状AlN陶瓷零部件的主流成型方法,以促进AlN陶瓷相关应用领域的发展与技术革新。